Il nitruro di silicio (nome comune del tetranitruro di trisilicio) è un composto chimico binario del silicio con l'azoto, avente formula minima Si3N4. È un solido covalente non molecolare che esiste in almeno 3 fasi cristalline (allotropi). Tra i nitruri di silicio, questo è quello termodinamicamente più stabile, la sua formazione dagli elementi costitutivi è fortemente esotermica: ΔHƒ° = -750 kJ/mol. Questa stabilità rende il tetranitruro di trisilicio (Si3N4) quello commercialmente più importante tra gli altri nitruri di silicio cosicché, quando si fa riferimento al termine "nitruro di silicio", si intende quello avente questa composizione.

Si presenta come cristallini incolori, se puro, ma spesso come un solido bianco con alto punto di fusione e chimicamente piuttosto inerte; gli agenti che lo attaccano sono l'acido fluoridrico (HF) diluito o l'acido fosforico a caldo (H3PO4). È molto duro (8,5 sulla scala di Mohs) e possiede un'elevata stabilità termica; presentando forti non linearità ottiche, ha notevoli applicazioni in tali campi.

Si trova in natura come rarissimo minerale Nierite, proveniente da meteoriti, in forma di cristallini fragili e trasparenti.

Produzione

L'accesso al nitruro di silicio per formazione dagli elementi non è facile poiché, nonostante sia una reazione molto favorita, a causa della bassa reattività dell'azoto richiede temperature elevate e in genere tempi di reazione lunghi.

Il nitruro di silicio viene preparato per riscaldamento tra 1300 °C e 1400 °C del silicio in polvere in ambiente di azoto:

Il peso del campione del solido aumenta progressivamente a causa della combinazione chimica di silicio e azoto. Senza un catalizzatore ferroso, la reazione si completa dopo alcune ore (~7), dopodiché non si rileva alcun ulteriore aumento di peso dovuto all'assorbimento di azoto (per grammo di silicio).

Oltre al nitruro di silicio Si3N4, sono state riportate in letteratura diverse altre fasi di nitruro di silicio (con formule chimiche corrispondenti a vari gradi di nitrurazione/stato di ossidazione del Si), ad esempio il mononitruro di disilicio gassoso (Si2N), il mononitruro di silicio (SiN) e il sesquinitruro di silicio (Si2N3), ciascuna delle quali sono fasi stechiometriche. Come con altri materiali refrattari, i prodotti ottenuti in queste sintesi ad alta temperatura dipendono dalle condizioni di reazione (ad esempio tempo, temperatura e materiali di partenza compresi i reagenti e i materiali del contenitore), nonché dalla modalità di purificazione. Tuttavia, l'esistenza del sesquinitruro è stata messa in discussione.

Può essere preparato anche passando per la diimmide di silicio, nel seguente modo:

- a 0 °C

- a 1000 °C

È stata anche esaminata la riduzione carbotermica della silice (SiO2) in atmosfera di azoto a 1400–1450 °C:

La nitrurazione della polvere di silicio è stata sviluppata negli anni '50, in seguito alla "riscoperta" del nitruro di silicio, ed è stato il primo metodo su larga scala per la produzione di Si3N4 in polvere. Tuttavia, l'uso di silicio grezzo di bassa purezza ha causato la contaminazione del nitruro di silicio con silicati e con ferro. La decomposizione della diimmide si traduce in polvere amorfo di nitruro di silicio, che necessita di un'ulteriore ricottura sotto azoto a 1400-1500 °C per convertirlo in polvere cristallina; questa è ora la seconda via più importante per la produzione commerciale. La riduzione carbotermica è stato il primo metodo utilizzato per la produzione di nitruro di silicio ed è ora considerato il metodo industriale più conveniente per ottenere polvere di nitruro di silicio di elevata purezza.

I film di nitruro di silicio aventi grado di purezza elettronico sono formati utilizzando la deposizione chimica da vapore (CVD) o una delle sue varianti, come la deposizione chimica da vapore potenziata dal plasma (PECVD):

- a 750-850 °C

Per la deposizione di strati di nitruro di silicio su substrati semiconduttori (solitamente silicio), vengono utilizzati due metodi:

- Tecnologia di deposizione chimica in fase di vapore a bassa pressione (LPCVD), che funziona a temperature piuttosto elevate e viene eseguita in un forno tubolare verticale o orizzontale

- Tecnologia di deposizione chimica in fase vapore potenziata dal plasma (PECVD), che funziona a temperature e condizioni di vuoto piuttosto basse.

Le costanti reticolari del nitruro di silicio e del silicio sono diverse. Pertanto, possono verificarsi tensioni o stress, a seconda del processo di deposizione. Soprattutto quando si utilizza la tecnologia PECVD, questa tensione può essere ridotta regolando i parametri di deposizione.

I nanofili di nitruro di silicio possono essere prodotti anche con il metodo sol-gel utilizzando la riduzione carbotermica seguita dalla nitrurazione di gel di silice contente particelle di carbonio ultrafini; tali particelle carboniose possono essere prodotte dalla decomposizione del destrosio nell'intervallo di temperatura 1200–1350 °C. Le possibili reazioni di sintesi sono:

- e

oppure:

Lavorazione

Il nitruro di silicio è difficile da produrre come materiale in blocco: non può essere riscaldato a oltre 1850 °C, che è ben al di sotto del suo punto di fusione, a causa della dissociazione in silicio e azoto. Pertanto, l'applicazione delle tecniche di sinterizzazione convenzionali della pressatura isostatica a caldo è problematica. La compattazione delle polveri di nitruro di silicio può essere ottenuta a temperature più basse mediante l'aggiunta di materiali addizionali (coadiuvanti di sinterizzazione o "leganti") che comunemente inducono un grado di sinterizzazione in fase liquida. Un'alternativa più pulita consiste nell'utilizzare la sinterizzazione al plasma a scarica in cui il riscaldamento viene condotto molto rapidamente (pochi secondi) facendo passare impulsi di corrente elettrica attraverso la polvere compattata. Con questa tecnica sono stati ottenuti agglomerati compatti e densi di nitruro di silicio a temperature di 1500–1700 °C.

Struttura cristallina e proprietà

- Gli atomi blu sono azoto e grigi sono atomi di silicio

Esistono tre strutture cristallografiche di nitruro di silicio, designate come fasi e . Le fasi e hanno strutture globalmente esagonali e sono le forme più comuni di nitruro di silicio che possono essere prodotte in condizioni di pressione normale. La fase , che ha una struttura di spinello, può essere preparata solo ad alte pressioni e temperature, e ha una durezza di 35 GPa.

L' ha una struttura trigonale (simbolo di Pearson hP28, gruppo spaziale P31c, n° 159) e la ha struttura ed esagonale (simpolo di Pearson hP14, gruppo spaziale P63, n° 173), che sono costituite da tetraedri SiN4 che condividono gli angoli. Possono essere considerati costituiti da strati di silicio e atomi di azoto nella sequenza ABAB... o ABCDABCD... in e , rispettivamente. Lo strato AB è lo stesso nelle fasi e e lo strato CD nella fase è correlato ad AB da un piano c-glide. I tetraedri del nitruro di silicio nel sono interconnessi in modo tale da formare dei tunnel, che corrono paralleli all'asse c della cella unitaria. A causa del piano c-glide che mette in relazione AB con CD, la struttura contiene cavità invece di tunnel. Il cubico è spesso indicato in letteratura come modificazione c, in analogia con la modificazione cubica del nitruro di boro (c-BN). Ha una struttura di tipo spinello in cui due atomi di silicio coordinano ciascuno sei atomi di azoto in modo ottaedrico e un atomo di silicio coordina quattro atomi di azoto in modo tetraedrico.

La sequenza di impilamento più lunga fa sì che la fase abbia una durezza maggiore rispetto alla fase . Tuttavia, la fase è chimicamente instabile rispetto alla fase . Ad alte temperature, quando è presente una fase liquida, la fase si trasforma sempre nella fase . Pertanto, è la forma principale utilizzata nelle ceramiche a base di nitruro di silicio. Può verificarsi una crescita anormale del cristallo nel drogato, per cui cristalli allungati anormalmente grandi si formano in una matrice di cristalli equiassiali più fini e possono servire come tecnica per migliorare la resistenza alla frattura in questo materiale mediante il crack-bridging, ossia la capacità del materiale in questione di trasferire il carico dalla lamina di metallo criccata ai corrispondenti strati di fibra, diminuendo così le tensioni all'apice della cricca, e rallentandone ancor di più la crescita. La crescita anormale del cristallo nel nitruro di silicio drogato è dovuta alla diffusione potenziata dall'additivo, e si traduce in microstrutture composite che possono anche essere considerate "compositi in situ" o "materiali auto-rinforzati".

Oltre ai polimorfi cristallini del nitruro di silicio, si possono formare materiali amorfi vetrosi come prodotti di pirolisi di polimeri preceramici, il più delle volte contenenti quantità variabili di carbonio residuo (quindi sono più propriamente considerati carbonitruri di silicio). In particolare, il policarbosilazano può essere facilmente convertito in una forma amorfa di materiale a base di carbonitruro di silicio dopo pirolisi, con importanti implicazioni nella lavorazione dei materiali di nitruro di silicio attraverso tecniche di lavorazione più comunemente utilizzate per i polimeri.

Applicazioni

In generale, il problema principale con le applicazioni del nitruro di silicio non è il rendimento tecnico, ma il costo. Poiché il costo è diminuito, il numero di applicazioni nei vari settori sta accelerando. Il campo delle applicazioni del nitruro di silicio è in parte sovrapponibile con quello del carburo di silicio (SiC).

Industria automobilistica

Una delle principali applicazioni del nitruro di silicio sinterizzato è nell'industria automobilistica come materiale per le parti del motore. Questi includono, nei motori diesel, candelette per un avvio più rapido, camere di precombustione (camere di turbolenza) per minori emissioni, avviamento più rapido e minore rumorosità, turbocompressore per ridurre il ritardo del motore e le emissioni. Nei motori ad accensione comandata, il nitruro di silicio viene utilizzato per le pastiglie dei bilancieri per una minore usura, le turbine del turbocompressore per una minore inerzia e un minore ritardo del motore e nelle valvole di controllo dei gas di scarico per una maggiore accelerazione. Come esempi di livelli di produzione, si stima che vengano prodotti annualmente più di 300.000 turbocompressori al nitruro di silicio sinterizzato.

Cuscinetti

I cuscinetti in nitruro di silicio sono sia cuscinetti completamente in ceramica, che cuscinetti ibridi in ceramica con sfere in ceramica e piste in acciaio. Le ceramiche al nitruro di silicio hanno una buona resistenza agli urti rispetto ad altre ceramiche. Pertanto, i cuscinetti a sfera in ceramica di nitruro di silicio vengono utilizzati nei cuscinetti ad alte prestazioni. Un esempio rappresentativo è l'uso di cuscinetti in nitruro di silicio nei motori principali dello Space Shuttle della NASA.

Poiché le sfere nitruro di silicio dei cuscinetti a sfere in sono più duri del metallo, questo riduce il contatto con la pista del cuscinetto. Ciò si traduce in 80% in meno di attrito, durata da 3 a 10 volte più lunga, 80% in più di velocità, 60% in meno di peso, capacità di operare con carenza di lubrificazione, maggiore resistenza alla corrosione e temperatura di funzionamento più elevata, rispetto ai tradizionali cuscinetti in metallo. Le sfere in nitruro di silicio pesano il 79% in meno rispetto alle sfere in carburo di tungsteno. I cuscinetti a sfera in nitruro di silicio possono essere trovati in cuscinetti automobilistici di fascia alta, cuscinetti industriali, turbine eoliche, sport motoristici, biciclette, pattini e skateboard. I cuscinetti in nitruro di silicio sono particolarmente utili in applicazioni in cui la corrosione, i campi elettrici o magnetici vietano l'uso di metalli. Ad esempio, nei misuratori di flusso di marea, dove l'attacco corrosivo dell'acqua di mare è un problema, o nel rilevamento del campo elettrico.

Il cuscinetto in nitruro di silicio è stato dimostrato essere un cuscinetto superiore per la prima volta nel 1972, ma non ha raggiunto la produzione fino a quasi il 1990 a causa delle sfide associate alla riduzione dei costi. Dal 1990, il costo è stato ridotto sostanzialmente con l'aumento del volume di produzione. Anche se i cuscinetti in nitruro di silicio sono ancora 2-5 volte più costosi dei migliori cuscinetti in acciaio, le loro prestazioni e durata superiori ne giustificano un ampio utilizzo. Nel 1996 negli Stati Uniti sono state prodotte sfere per cuscinetti di macchine utensili e molte altre applicazioni. La crescita stimata è del 40% all'anno, ma potrebbe essere anche maggiore se si scegliessero cuscinetti in ceramica per applicazioni di consumo, come pattini in linea e unità disco per computer.

I test della NASA affermano che i cuscinetti ibridi in ceramica mostrano un'usura molto inferiore rispetto ai cuscinetti standard interamente in acciaio.

Materiale ad alta temperatura

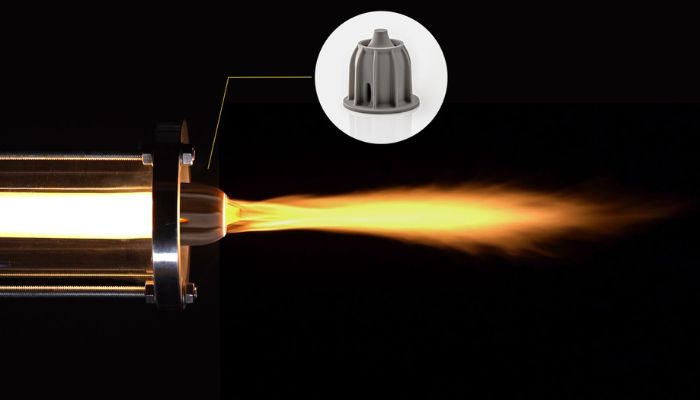

Il nitruro di silicio è stato a lungo utilizzato in applicazioni ad alta temperatura. In particolare, è stato identificato come uno dei pochi materiali ceramici monolitici in grado di sopravvivere ai gravi shock termici e ai gradienti termici generati nei motori a razzo a idrogeno/ossigeno. Per dimostrare questa capacità in una configurazione complessa, gli scienziati della NASA hanno utilizzato una tecnologia avanzata di prototipazione rapida per fabbricare un componente di propulsore con camera di combustione/ugello di un pollice di diametro. Il propulsore è stato testato a caldo con fiamma di propellente idrogeno/ossigeno ed è sopravvissuto a cinque cicli, incluso un ciclo di 5 minuti a una temperatura del materiale di 1320 °C.

Nel 2010 il nitruro di silicio è stato utilizzato come materiale principale nei propulsori della sonda spaziale JAXA Akatsuki.

Il nitruro di silicio è stato utilizzato per i "micro-otturatori" sviluppati per il Near Infrared Spectrograph a bordo del telescopio spaziale James Webb. Secondo la NASA la "temperatura di esercizio è criogenica, quindi il dispositivo deve essere in grado di funzionare a temperature estremamente basse. Un'altra sfida è stata lo sviluppo di otturatori fotografici che dovrebbero essere in grado di aprirsi e chiudersi ripetutamente senza deterioramento da fatica, aprirsi individualmente e aprirsi abbastanza da soddisfare i requisiti scientifici dello strumento. Il nitruro di silicio è stato scelto per l'uso nei micro-otturatori, a causa della sua elevata resistenza e della sua resistenza alla fatica. "Questo sistema di micro-otturatori consente allo strumento di osservare e analizzare fino a 100 oggetti celesti contemporaneamente".

Medico

Il nitruro di silicio ha molte applicazioni ortopediche. Il materiale è anche un'alternativa al polimero PEEK (polietere etere chetone) e al titanio, che vengono utilizzati per i dispositivi di cucitura di vertebre spinali. È la superficie idrofila e microstrutturata del nitruro di silicio che contribuisce alla resistenza, alla durata e all'affidabilità del materiale rispetto al PEEK e al titanio. Alcune composizioni di questo materiale presentano proprietà antibatteriche, antimicotiche o antivirali.

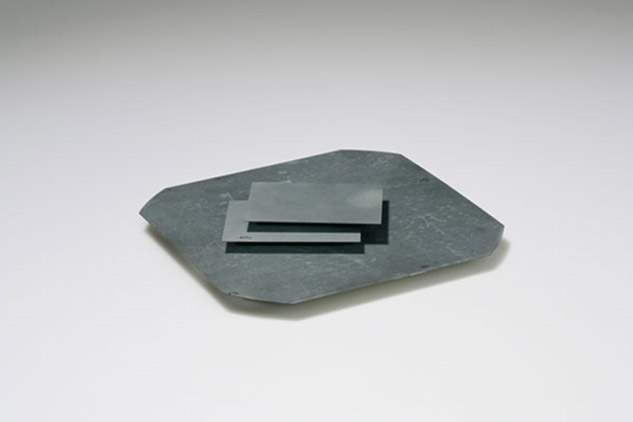

Utensili per la lavorazione dei metalli e il taglio

La prima principale applicazione del nitruro di silicio è stata come materiale abrasivo e nella costruzione di utensili da taglio. Il nitruro di silicio monolitico in blocco viene utilizzato come materiale per gli utensili da taglio, grazie alla sua durezza, stabilità termica e resistenza all'usura. È particolarmente indicato per la lavorazione ad alta velocità della ghisa. La durezza a caldo, la tenacità alla frattura e la resistenza agli shock termici fanno sì che il nitruro di silicio sinterizzato possa tagliare ghisa, acciaio duro e leghe a base di nichel con velocità superficiali fino a 25 volte maggiori di quelle ottenute con materiali convenzionali come il carburo di tungsteno. L'uso del nitruro di silicio negli utensili da taglio ha avuto un effetto evidente sulla produzione. Ad esempio, la fresatura di ghisa grigia con inserti in nitruro di silicio ha raddoppiato la velocità di taglio, aumentato la durata dell'utensile da una a sei parti per taglio e ridotto il costo medio degli inserti del 50% rispetto ai tradizionali utensili in carburo di tungsteno.

Elettronica

Il nitruro di silicio viene spesso utilizzato come isolante elettrico e come barriera chimica nella produzione di circuiti integrati, o per isolare elettricamente diverse strutture. Come strato di passivazione per microchip, è superiore al diossido di silicio, poiché è una barriera alla diffusione significativamente migliore contro le molecole d'acqua e gli ioni sodio, due principali fonti di corrosione e instabilità nella microelettronica. Viene anche utilizzato come dielettrico tra strati di silicio policristallino nei condensatori nei chip analogici.

Il nitruro di silicio depositato da LPCVD contiene fino all'8% di idrogeno. Subisce anche un forte stress di trazione, che può rompere film più spessi di 200 nm. Tuttavia, ha resistività e rigidità dielettrica più elevate rispetto alla maggior parte degli isolanti comunemente disponibili nella microfabbricazione (rispettivamente 1016 Ω·cm e 10 MV/cm).

Non solo nitruro di silicio, ma anche vari composti ternari di silicio, azoto e idrogeno (SiNxHy) vengono utilizzati come strati isolanti. Sono depositati al plasma utilizzando le seguenti reazioni:

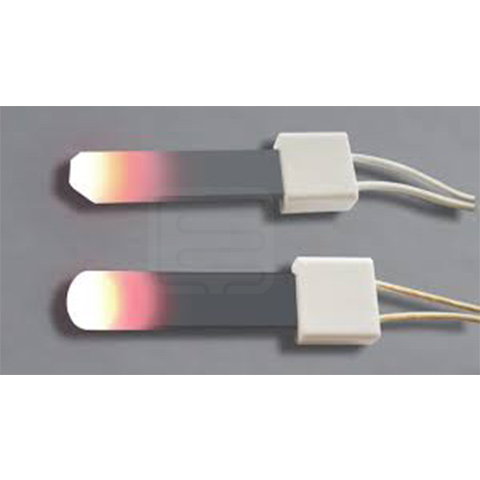

Questi film di SiNH hanno uno stress di trazione molto inferiore, ma proprietà elettriche peggiori (resistività da 106 a 1015 Ω·cm e rigidità dielettrica da 1 a 5 MV/cm). Questi film di silicio sono inoltre termicamente stabili alle alte temperature in condizioni fisiche specifiche. Il nitruro di silicio è usato anche nei processi xerografici come uno degli strati del tamburo fotografico. Il nitruro di silicio è usato anche come fonte di accensione per gli elettrodomestici a gas. A causa delle sue buone proprietà elastiche, il nitruro di silicio, insieme al silicio e all'ossido di silicio, è il materiale più popolare per i cantilever, gli elementi sensibili a sbalzo dei microscopi a forza atomica.

Storia

La prima preparazione è stata segnalata nel 1857 da Henri Sainte-Claire Deville e Friedrich Wöhler. Nel loro metodo, il silicio veniva riscaldato in un crogiolo posto all'interno di un altro crogiolo riempito di carbonio per ridurre la permeazione di ossigeno al crogiolo interno. Riportarono di aver ottenuto un materiale che chiamarono nitruro di silicio, ma senza specificarne la composizione chimica. Paul Schützenberger riportò per primo nel 1879 un prodotto con la composizione del tetranitruro, Si3N4, che si ottiene riscaldando il silicio con il brasque (pasta ottenuta mescolando carbone poroso, carbone o coke con argilla che viene poi utilizzata per rivestire i crogioli) in un altoforno. Nel 1910 Ludwig Weiss e Theodor Engelhardt riscaldarono il silicio sotto azoto puro per produrre Si3N4. E. Friederich e L. Sittig produssero nitruro di silicio nel 1925 tramite riduzione carbotermica sotto azoto, cioè riscaldando silice, carbonio e azoto a 1250–1300 °C.

Il nitruro di silicio è rimasto solo una curiosità chimica per decenni prima di essere utilizzato in applicazioni commerciali. Dal 1948 al 1952, la Carborundum Company, a Niagara Falls, fece domanda per diversi brevetti sulla produzione e l'applicazione del nitruro di silicio. Nel 1958 il nitruro di silicio veniva prodotto dalla Union Carbide per tubi per termocoppie, ugelli per razzi, barche e crogioli per la fusione dei metalli. In Gran Bretagna l'utilizzo del nitruro di silicio, iniziato nel 1953, era rivolto alle parti ad alta temperatura delle turbine a gas e ha portato allo sviluppo del nitruro di silicio in blocco (invece che in polvere) per reazione e del nitruro di silicio pressato a caldo. Nel 1971 il DARPA del Dipartimento della Difesa degli Stati Uniti ha stipulato un contratto di 17 milioni di dollari con la Ford e la Westinghouse per due turbine a gas in ceramica.

Anche se le proprietà del nitruro di silicio erano ben note, la sua presenza naturale è stata scoperta solo negli anni '90, sotto forma di minuscole inclusioni (circa 2 µm × 0,5 µm) nelle meteoriti. Il minerale è stato chiamato nierite in onore di un pioniere della spettrometria di massa, Alfred Otto Carl Nier. Questo minerale potrebbe essere stato scoperto in precedenza, sempre esclusivamente nelle meteoriti, dai geologi sovietici.

Note

Voci correlate

- Silicio

- Azoto

- Carburo di silicio

Altri progetti

- Wikimedia Commons contiene immagini o altri file su Nitruro di silicio

Collegamenti esterni

- (EN) reaction-bonded silicon nitride, su Enciclopedia Britannica, Encyclopædia Britannica, Inc.

![]()